A cikk tartalma

- Előkészítő munka

- Alapozó blokkok kiválasztása

- A telepítési munka megfelelő megszervezése

- Szalag alapok szerelése blokkokból

- A blokk alapjainak megerősítése

Ez a cikk teljes mértékben az FBS blokkokból előregyártott szalag alapok telepítésére szól. Megpróbáltuk feltárni az összes olyan árnyalatokat, amelyek az ilyen építmények építésénél zajlanak. Külön javasoljuk, hogy fontolja meg a blokkok osztályozását és megértse azok típusainak egyikének kiválasztásának kritériumait..

Korábbi kiadványaink elolvasásával sok hasznos információt megtudhat az alapítványokról:

- Hogyan ürítsük le a webhelyet?

- Milyen típusú alapot választani?

- Szalag alap. 1. rész: típusok, talajok, tervezés, költségek

- Szalag alap. 2. rész: előkészítés, jelölés, földmunka, zsaluzat, megerősítés

- Szalag alap. 3. rész: betonozás, végső műveletek

- Oszlop alapítvány

- Halom alap

- Lemez alapozás

Előkészítő munka

Csakúgy, mint bármely más alap, a betonból készült előregyártott alapokra is hozzáértő tervezést, talajtulajdonságok tanulmányozását és az építési terhelés kiszámítását igényli. Mielőtt megkezdené az építkezés munkáját, alaposan meg kell terveznie a tevékenységeket, elő kell készítenie a helyszínt, meg kell jelölnie az épület tengelyeit. Az előkészítő műveleteknek nincsenek jelentős különbségeik a monolit szalagok felépítéséhez képest, kivéve, hogy feltétlenül el kell készíteni egy helyet a terjedelmes anyagok tárolására és a nehéz berendezések áthaladására..

A földmunkák egyik sajátossága – itt nem fog működni egy keskeny árok használata, mint például a monolit hevederek egyes típusai esetében. A tény az, hogy a tömb alapja vízszintes és függőleges varratokkal rendelkezik, és mindkét oldalukon megfelelően le kell tömíteni. Ezen felül gyakran meg kell szervezni a vízszigetelést, szigetelést, csatornázást és a szántóföld cseréjét. Ezért már a blokkok első sorának magasságánál elegendő sinus szélességűnek kell lennie ahhoz, hogy az ember mozoghasson és bizonyos műveleteket elvégezzen. Az árok falai általában lejtővel készülnek, felfelé terjednek. Normálnak tekintik a talp 40-60 cm közötti kis rését..

Egy másik szempont, hogy sokkal több követelmény vonatkozik a párna minőségére. Elméletileg homokos talajon nem lehet elrendezni – egyszerűen egyértelműen igazítsa az árok alját, és távolítson el minden laza zárványt és hulladékot belőle. Mivel azonban az életben gyakorlatilag nincsenek ideális természetes alapok, el kell készíteni egy műpárnát.

Ne felejtse el, hogy az előregyártott szalag alapot csak nem talajmentes vagy enyhén talajló talajon használják, és a fagyás mélysége alá helyezik, a talp alulról nem érkeznek fagyhatási erők, és nem lehetnek. Ez azt jelenti, hogy nincs értelme magas párnát készíteni ezen alap talpa alatt, amely helyettesítheti a problémás természetes talajt nem porózus talajjal (homok, kavics …).

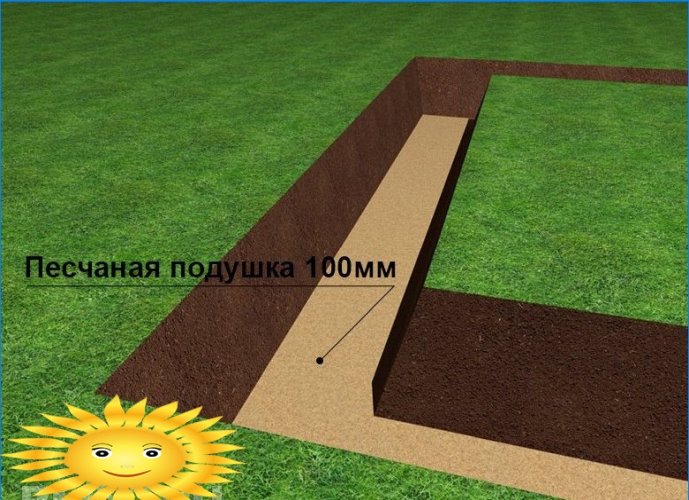

Esetünkben az árok alját homokkal szintezzük be, és ennyi. 5–10 cm-es réteget kell beilleszteni egy barázdába, falról falra. A gödörben a párna 30 cm-rel szélesebb legyen, mint a talp mindkét oldalán. Nagyon fontos fenntartani a kiegyenlítő homokkészítmény felső széle vízszinteségét, ez nem monolit – a tűréshatárok hajlamosak felhalmozódni az előregyártott szerkezetekben. A legkényelmesebb a párnát hosszú szabályokkal vízszintesen beigazítani a jelek „kalapjai” szerint. Mint ilyen, használhat fa éktartó rudakat, amelyeket a tervezési magasságban a talajba vezetnek (szintet vagy vízszintet használunk).

A párnát, az ágyneműt, a homokkészítést (nevezze, amit akar) nedvesíteni és tömöríteni kell tampálás útján.

Alapozó blokkok kiválasztása

A beton elemekből készült előregyártott alapzat két fő terméktípusból készül – falblokkokból és az egyedülálló eszköz FL-táblái. A kész beton elemek bármilyen geológiai és hidrológiai körülmények között felhasználhatók, szinte bármilyen tömegű és konfigurációjú épületben. A gyári kialakításban a blokkokat és a lemezeket megkülönbözteti a garantált nagy szilárdság és az agresszív környezettel szembeni ellenállás, a pontos geometriai méretek és a jól átgondolt kialakítás. Mindez lehetővé teszi a technológiai kockázatok csökkentését és a nulla ciklus felépítésének ütemezését. És ez valójában az előregyártott szalag alapok előnye. Vannak olyan kézművesek, akik maguk próbálják elkészíteni az alapokat. Természetesen a termék olcsóbb lesz, de márkája enyhén szólva megkérdőjelezhető, főleg mivel a kézműves körülmények között bizonyos műveleteket szinte lehetetlen reprodukálni, például kiváló minőségű vibrációs sajtolással vagy a legendás „gőzöléssel”.

Az alapozó blokkok nehézbetonból készülnek (2200-2500 kg / m3), közepes sűrűségű szilikát beton (2000 kg / m-ig)3) vagy kiterjesztett agyagbeton (1800 kg / m3), a GOST 13579–78 szabványnak megfelelően. A termékek nem vasalottak, a B7.5 és B15 közötti szilárdsági osztályú betont használják. Az FB sűrűség szempontjából történő megválasztása az alapítvány által gyakorolt terheléstől és a külső tényezőkkel szembeni ellenálló képességtől függ. A terhelés kiszámításáról a „Szalag alapozás. 1. rész: típusok, talajok, kialakítás, költség ”. A gyakorlatban a legelterjedtebbek a nehézbeton tömbök, mint a legtartósabbak.

Tervezés szerint a blokkok három fő típusa van:

- FBS – szilárd alapblokkok – a leg sokoldalúbb;

- FBP – üreges, U-alakú, amelyeket kirakodott alagsori falak építésére használnak;

- Az FBV szilárd tömb blokkok kivágásokkal a kommunikáció lefektetéséhez és az átjárók lefektetéséhez az alagsori mennyezet alatt.

Az alapozó blokkok méretei szabványosítva vannak. Magasságuk általában 580 mm. Az FBS tömbök hossza 880, 1180, 2380 mm, FBP – 2300 mm, FBV – 880 mm. Az alapozó blokkok szélessége az alap terhelésétől és a falak vastagságától függően választható meg – ez 400/500/600 mm, a szilárd FBS termékek szélessége 300 mm. Számos gyártó rendelkezik állítható szélességű és hosszúságú formákkal, így a fejlesztő megrendelheti az előregyártott alapítvány nem szabványos elemeinek előállítását (ezek általában kis kiegészítő blokkok), amelyek lehetővé teszik a pontos konfiguráció elérését anélkül, hogy „nagy réseket” beágyaznának. A blokk geometriáját deciméterben jelzik kerekítéssel (hosszúság / szélesség / magasság). Például az „FBS12.4.6-T” azt jelenti, hogy előttünk egy nehéz beton tömb (szilikátot „C” mutatóval jelölnénk, kiterjesztett agyag beton „P” betűvel – porózus) 1180 mm hosszú, 400 mm széles, 580 mm magas.

A tömb szélessége, akár 600 mm is, kicsinek bizonyul annak érdekében, hogy a terhet helyesen továbbítsa a természetes alapra. Ezután célszerű párnának használni az FL márkanévű tányért, amely lehetővé teszi a talaj minden négyzetcentiméterére eső nyomás csökkentését és egy kisebb szélességű FB alkalmazását (a legfontosabb, hogy a szalag teherbírása elegendő legyen). Ezek trapéz alakú vasbetontermékek nehéz betonból, 2200-2500 kg / m sűrűséggel3. Az FL elem szélessége 600-3200 mm lehet, hossza 780/1180/2380/2980 mm.

A talplemezeket külön-külön különbözik az agresszív közegekkel szembeni ellenálló képességükről (permeabilitási osztály):

- „P” – csökkent áteresztőképesség

- „H” – normál permeabilitás

- „O” – különösen alacsony áteresztőképesség

Az alap alapterhelésétől függően (figyelembe kell venni a nyomást egy bizonyos falvastagságnál) az FL táblákat négy csoportba soroljuk. Az alaplapok csoportos elosztása és alapvető jellemzői a GOST 13580-85 szabvány szerint vannak rögzítve. Például az „FL6.24-4-N” termék egy 600 mm széles, 2380 mm hosszú, normál áteresztőképességű alaplap, a teherbírás szempontjából negyedik csoport (opcionálisan 4,5 kgf / cm2 300 mm falvastagsággal).

Sokkal jobb, ha jó hírnévvel rendelkező gyártóktól vásárol alapozó blokkokat, akik vasbeton termékeket gyártanak több mint egy éve, készen állnak arra, hogy kompetenciájukat igazolják az árucikkek minden egyes tételére. Adjon egy olyan társaságot, amelynek saját laboratóriuma van, amely ellenőrzi a termék minőségét. Felhívjuk figyelmét, hogy a tömbök betonja természetesen érhet, kedvező feltételek mellett ez 28 napon belül megtörténik. A gőzölés felgyorsítja a keményedési folyamatot, de ez nem minőségi termék előfeltétele.

Mindenesetre az előregyártott alap minden elemét meg kell vizsgálni. ellenőrzött:

- a lineáris mérettől való eltérések (a GOST szerint 10–15 mm-t már kritikusnak tekintik);

- a felső vízszintes sík egyenessége;

- a termékek téglalap alakja;

- a beágyazott elemek integritása – szerelőhurkok;

- repedések, héjak, megereszkedés jelenléte és jellege

- megfelelő tárolás (fafelületeket kell használni);

- helyes jelölések.

A telepítési munka megfelelő megszervezése

A telepítés megkezdése előtt el kell készíteni az összes betontermék beépítésének tervét. A munka során nem kell azt gondolni, hogy melyik blokkot helyezze oda, és kiszámíthatja az elemek pontos számát és specifikációját. A tervet minden sorhoz külön-külön készítik, egyébként a blokk alapját általában legalább három sorból készítik. Ne feledje, hogy bizonyos távolságok „el tudják fogyasztani” a blokkok ízületeit, akkor felgyorsíthatják a szabad teret is, ha kicsi. A vízszintes illesztések miatt az alap körülbelül 100 mm-rel magasabb lesz, mint ha egyszerűen hozzáadná a blokkmagasságot. Minden elemet függőleges varratok bekötésével kell felszerelni.

A nagy ház alapjainak beépítését több napra kell megtervezni – műszakonként egy sort.

A tömböket több helyen kell tárolni, legfeljebb 2 méterre az árok / alapítvány falaitól. Fontos, hogy faburkolatot használjon. A tárolási pontok elrendezése a rakás megrendelési rendjétől és a helyszínen működő daru tulajdonságaitól függ (szórókeret elérhetősége, emelési képessége stb.). Felhívjuk figyelmét, hogy a tömbök teljes megemelés nélküli húzása (a vonalak ferde feszítése) húzással tilos.

A telepítési folyamat során cementhabarcsra és „betonra” lesz szükség a függőleges illesztések tömítéséhez. Készítsen elő egy habarcs egységet – szüksége lesz betonkeverőre, tartályra, ömlesztett anyagokra, vízre.

A dandár optimális összetétele legalább 5 fő, kivéve a daru kezelőt. Két szerelő árokban dolgozik, a habarcságyat fektetik és vízszintezik, blokkokat fogadnak és fektetnek. A másik két ember elkészíti a megoldást, és táplálja azt a munkaterületre. Az egyik munkavállaló takarmányként viselkedik – részt vesz a blokkok kiválasztásában és a hevederek rögzítésében.

Csak egy szerelőt kell kiválasztani a daru kezelőjének irányításához. A feltételes gesztusokat előre meghatározzuk, vagy ha a láthatóság valamilyen okból korlátozott, megszakítás nélküli kommunikációt biztosítunk (például rádiók).

Ha egy alagsorú házat építenek, akkor először fel kell szerelni az alapozó szalagot, majd az alagsor falait. Az alap megépítését szakaszokban, egyszerre több sorban csak akkor szabad végrehajtani, ha a daru a gödör belsejében van, és ehhez kijárat szükséges.

Az első két sort árokban vagy blokkokra kell felszerelni, a harmadik és annál magasabb sorokat ajánlott összegyűjteni az állványoktól és a kiegészítő platformoktól..

A munkaterületet megtervezik, idegen tárgyaktól megtisztítják, szükség esetén lekerítik.

Az emelőberendezéssel történő munkavégzés során minden munkavállalót meg kell tanítani a biztonságról.

Szalag alapok szerelése blokkokból

Az első blokkok sorát, beleértve az FL táblákat, közvetlenül a homokpárnára kell felszerelni. Az ásatás alján elhelyezkedő egyedi magasság és térbeli jelek szerint vannak orientálva. Korábban a párnán rajzolhatta meg az egyes elemek függőleges varratának helyét. Az alapok sarkában sok kézműves egy deszkából határoló táblát rendez, amelyhez saroktömbök vannak rögzítve.

A sarkokban lévő és a teherhordó falak szélén elhelyezkedő blokkok világítótornyok, amelyeket először szerelnek be. Az első blokkok beszerelésének helyességét ellenőrizni kell az öntött kábelről kinyújtott merítőkarral. A sarokblokkok között, a felső külső él mentén húzza meg a vezérlőkábelt – „kikötés”. A sor középbeton elemei rá vannak rakva. Ez a telepítési sorrend minden sorra vonatkozik..

Ezután a blokkok közötti függőleges varratokat betonnal lezárják. Egy szabványos FBS tömb elhelyezéséhez kb. 10–12 liter betonra lesz szüksége. Fontos, hogy a beton a varratban varrjon – tömör és megerősített darab.

A felületen található rögzítőhurkokat (résekben is be lehet süllyeszteni), hajlítsuk meg kalapáccsal vagy vágjuk le darálóval..

A második és az azt követő sorokat habarcságyra kell felszerelni. A gödörben lévő szerelők a habarcsot veszik, és lapátok segítségével állítják be a már elhelyezett blokkokra, 20–30 mm réteggel (kb. 50 liter keverék megy egy 2380 mm hosszú elemhez). A habarcs mobilitása nem haladhatja meg az 5–7 cm-t, az ágyat minden egyes alapelem alá külön-külön, kis margóval elrendezve – a habarcscsíkot a blokk végétől 40–50 mm-re visszahúzva készítik. Az oldathoz folyamatosan frissre van szükség, tilos „frissíteni” vízzel vagy használni az oldatot, amely már megkezdi a beállítást.

A rögzítő kiválasztja a blokkot a megrendelési terv szerint, ellenőrzi annak geometriai méreteit, megvizsgálja a szerelőhurkokat. Ezután jelzést ad a daru kezelőjének a hevederek betáplálásáról. A horgok hurokba történő rögzítése után a kábeleket meghúzzuk, elvégezzük a hevederek minőség-ellenőrzését. Ezután a blokk 50–70 cm magasságra emelkedik a talajtól, egy hosszú kaparóval rendelkező munkavállaló megtisztítja az alapelem alsó síkját a szennyeződésektől, jégtől, betonfolyásoktól, 4-5 méterre mozog, és lehetővé teszi a termék mozgatását a munkaterületre..

A szerelők az alapozó blokkot körülbelül 30 cm magasságban fogadják el a beépítési ponttól. Szükség esetén megfordítják, és parancsot adnak a termék leengedésére. A referenciasíktól 10 cm magasságban a blokkot feszítővasokkal kell kiegyenlíteni, a termék alsó része az alsó sor széle mentén helyezkedik el, és a felső él a kikötőkötél mentén van beállítva.

Ezenkívül a darukezelő teljesen leengedi a blokkot (a hevederek meglazultak), a beépítés helyességét egy sínvezeték, egy hosszú állványszint és egy huzal ellenőrzi. Ha minden normális, akkor a vonalak kampóit eltávolítják a csuklópántokról, a gém visszahúzódik. A középvonal mentén (kikötésnél) való eltéréseket 10 mm-nek kell tekinteni, az elhelyezett blokk felső síkjának magasságkülönbsége nem haladhatja meg az 5 mm-t. Ha problémákat tapasztal a szinttel, akkor az alapot lebontják, a habarcságyat megváltoztatják.

Szigorúan tilos zúzott kő, tégladarabok, vasalási darabok és egyéb tárgyak elhelyezése a blokkok között a kiegyenlítés céljából. A tervezési helyzet kissé igazításához feszített hevederekkel megengedett fa ékek használata, amelyeket el kell távolítani.

Úgy gondolják, hogy a talajban elhelyezkedő összes külső fal tömbjeinek meg kell egyezniük a belső fallal, és a fentiekkel egyenlőknek kell lenniük a külső oldallal. Logikusabb lenne azonban, ha az összes szerelési munkát a külső széleken hajtanák végre, amely lehetővé teszi egy jó vízszigetelési sík megszerzését..

A varratokból kiálló keveréket simítóval vágják le, a blokkok felszerelése után az összes illesztést óvatosan lezárják süllyesztőhabarccsal – hímzik. Ha szükség van a rések kitöltésére a blokkok között, vagy például, hogy bezárjon egy mesterséges nyílást a kommunikáció átjárására, akkor telepítse a zsaluzatot és töltse fel a területet betonnal.

A blokk alapjainak megerősítése

A fokozott szeizmikus veszélyes területeken és az instabil talajjal rendelkező területeken az előregyártott blokkokból készített alaplap vízszintes varrásait sima megerősítésű hegesztett hálóval erősítjük meg, amelynek átmérője 5–6 mm – ez a helyzet az ágyba való beillesztéskor, az oldatból való felszerelésekor. Darabszárral külön-külön csak az FBS tömb és az FL lemez közötti varrat erősíthető meg.

A blokkszerkezet szilárdságának növelésére szolgáló másik hatékony módszer egy monolit heveder felszerelése a párna fölé vagy az utolsó blokksor fölé. Ez az elem nemcsak az alap minden részét összekapcsolja egyetlen szerkezetbe, és hatékonyan osztja szét a terheket, hanem elősegíti a felső sík vízszinteségének bizonyos hibáinak kijavítását. A monolit szalag magassága legalább 200 mm, szélessége megegyezik a tömbök méretével. Az öv beszerelési technológiája hasonló a monolit szalag alapok építéséhez, itt szintén szükség lesz zsaluzatra, betonra (250-es és magasabb osztályú), megerősítésre (A3-as osztályba sorolt 4 vonal 10–14 mm-es szakaszokkal), ugyanazok a betonozási technikák kerülnek alkalmazásra. Olvassa el a „Szalag alapítvány. 3. rész: betonozás, végső műveletek ”. Némi nehézséget okoz a zsaluzat paneleinek beszerelése, mivel az nem oldható meg a talajon. Ez az úgynevezett csúszó zsalu, amely a blokkokat pajzsokkal zárja le, és a szerkezetben a fő rögzítő szerepet két szintű összekötő rúd játszik.

Az alapblokkok beszerelése után, ha a monolit övet a projekt nem írja elő, akkor szinte azonnal folytathatja a vízszigetelő eszközt és újratöltheti a melléküregeket. A blokk alapjának nem kell érlelnie, már készen áll a falak építésére.

Kedves olvasó, azt szeretném megkérdezni, hogy a beton tömbszerkezetek összeszerelése során milyen technikákat és eszközöket használnak? Mennyi időt vesz igénybe egy átlagos szerelés? És mi a legfontosabb szempont az összeszerelés során? Nagyon kíváncsi vagyok a válaszokra. Köszönöm!

Mi a teendő a beton tömbszerkezetek összeszerelése során a „Szalag alap” című cikk 4. részében?